薄板铝件的数控铣削加工工艺

发布日期:2019-09-05 00:00 来源:http://www.szfuja.com 点击:

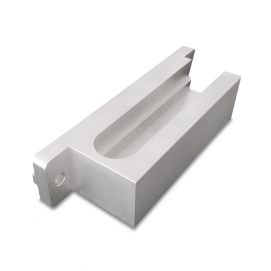

薄板铝件结构简单,但因零件材料是铝合金,且腔底和腔壁都较薄,在加工中最大的问题是如何防止工件腔底板和腔壁变形。特别是腔底板的变形最大,中间拱起不平,且底板的厚薄不均,底板中间由于拱起而被铣削过多,加工结果底板中间厚度最薄,与周边差异大。基于此,在加工实践中,必须要结合薄板铝件的特点,科学制定加工工艺,从而保证铝件产品加工质量达到标准要求。

一、数控加工零件工艺性分析

零件图上尺寸标注方法应适应数控加工的特点,在数控加工零件图上,应以同一基准引注尺寸或直接给出坐标尺寸。这种标注方法既便于编程,也便于尺寸之间的相互协调。由于数控加工精度和重复定位精度都很高,不会因产生较大的积累误差而破坏使用特性,因此可将局部的分散标注法改为同一基准引注尺寸,或直接给出坐标尺寸的标注法。另外,构成零件轮廓的几何元素的条件应充分,避免编程时无法下手。

零件的内腔和外形最好采用统一的几何类型和尺寸,这样可以减少刀具规格和换刀次数,使编程方便,生产效益提高。内槽圆角的大小决定着刀具直径的大小,因而内槽圆角半径不应过小。零件工艺性的好坏与被加工轮廓的高低、转接圆弧半径的大小等有关。零件铣削底平面时,槽底圆角半径r不应过大,应采用统一的基准定位。在数控加工中,为保证两次装夹加工后其相对位置的准确性,应采用统一的基准定位。此外,还应分析零件所要求的加工精度、尺寸公差等是否可以得到保证、有无引起矛盾的多余尺寸或影响工序安排的封闭尺寸等。

二、确定加工方法与加工方案

加工方法的选择原则,是保证加工表面的加工精度和表面粗糙度的要求。由于获得同一级精度及表面粗糙度的加工方法一般有许多,因而在实际选择时,要结合零件的形状、尺寸大小和热处理要求等全面考虑。例如,薄壁铝件很容易变形,因此在加工时要考虑采用普通加工与

数控加工相结合的方法来优化组合加工工序,降低零件的制造周期,提高零件的加工效率。零件基本采用粗车(精车)外形→打孔攻丝(包括做两个工艺销孔)→粗精加工槽的加工方法完成其加工制造。零件上比较精密表面的加工,常常是通过粗加工、半精加工和精加工逐步达到的。对这些表面仅根据质量要求选择相应的最终加工方法是不够的,还应正确地确定从毛坯到最终成形的加工方案。确定加工方案时,首先应根据主要表面的精度和表面粗糙度的要求,初步确定为达到这些要求所需要的加工方法。例如,精度要求较高的空间弧形曲面在经过粗加工、半精加工后,还必须使用球头铣刀进行45°或135°小间距(一般精度要求高的大概在0.1~0.2m m之间)爬面加工。

三、薄板铝件的数控铣削加工工艺分析

(一)热处理

图1 中的零件毛坯材料是 LY12,其为铝-铜-镁系中的典型硬铝合金,其成份比较合理,综合性能较好。该合金的特点是:强度高,有一定的耐热性,可用作 150 ℃以下的工作零件。热状态、退火和新淬火状态下成形性能都比较好,热处理强化效果显著,但热处理工艺要求严格。若有条件最好进行热处理,以提高时效后的硬度。

(二)下料

毛坯材料是轧制成的大块铝板,需要下料成为144 mm×114 mm×12 mm小板材。由于轧制铝板有纹路方向(图2示中的双点画线表示轧制纹路方向),下料时注意按照图2所示进行下料,使小板材的长度方向与大板块的纹路方向垂直。

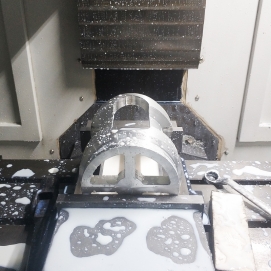

(三)数控铣削加工

在加工过程中,采用UG6.0软件建模和编程。

第一,夹持底面,正面粗加工见表1,为正面粗加工工序简表。

第二,翻转,粗铣夹头此薄壁零件加工,最大的问题就是加工中易发生变形。为了防止变形,底面的夹头不能一次性铣削到位,同时考虑到正面精加工时装夹问题,因为底面凸缘厚度只有2 mm,如果铣到位,用平口钳很难装夹,故为了正面精加工时方便装夹和正面精加工后去底面夹头时不引起大的变形,在UG中对此零件建模时,特意在底面加上了4个凸台。凸台尺寸为15 mm×10 mm×3.7 mm,另外建模时还特意留出了0.3 mm的底面精加工余量。这样,4个凸台的存在,一方面方便正面精加工时的装夹,另一方面又能保证把底面大余量除去后,下次底面精加工时再去除小余量(凸台夹头及0.3 mm厚的余量)时不至于因为切削力大而引起工件大变形。

第三,精铣。正面精铣正面时,特别注意装夹时的夹紧力要合适,如果太大会使零件中间拱起,使得内腔底面中央部位被铣薄。为防止切削变形,采用先半精铣再精铣的方法。然后粗、精铣2个缺口,缺口粗铣时下刀量要小,层优先;而精铣时采用深度优先。粗铣、精铣都采用逆铣方式,这样可以有效地防止缺口变形。

第四,完全去除底面。夹头用准16 mm立铣刀先粗铣4个凸台。由于底面是大平面,一般应用面铣刀来铣削,但经过实验,发现用面铣刀会造成此零件底面变形很大。故采用小直径的铣刀,虽然效率降低了,但可以保证工件不易变形。主轴正转,切屑往零件外边飞,切削力把工件往下压,使得工件紧贴垫铁,不易变形。注意走刀路线不能相对图4反向走,因为切削力把工件往上挑,薄板工件离开垫铁易变形。凸台粗铣后,底面还留下0.3 mm厚,长宽144 mm×114 mm的余量,但这部分材料同样不能用面铣刀来去除,否则变形量大。经过试验用准16 mm立铣刀来精铣底面,底面变形大,零件不合格。最终,采用飞刀,自磨刀具2把,刀具像车床上用的外圆车刀,来飞平底面这个大平面。由于此零件的长宽尺寸差得不大,可以先装夹宽106 mm两边飞一遍,然后换成136 mm长边再飞一遍。这样,底面的变形极小,可以获得合格的零件。

四、结语

综上所述,本文所阐述的加工工艺,能有效地保证此类薄壁、薄板铝件零件的加工质量,有效降低变形率,缩短了产品制造周期,提高了产品的质量、精度和生产效率。

阿里旺旺

阿里旺旺