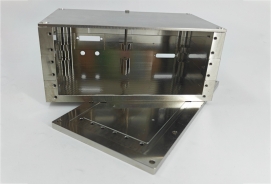

精密夹具如何提升加工效率与精度

发布日期:2025-12-12 00:00 来源:http://www.szfuja.com 点击:

一、精密夹具在现代制造业中的核心地位

精密夹具作为机械加工过程中不可或缺的工艺装备,在现代制造业中扮演着至关重要的角色。随着工业4.0和智能制造的快速发展,对加工精度和效率的要求不断提高,精密夹具的技术创新已成为提升制造水平的关键因素之一。据统计数据显示,采用高效精密夹具可减少30%-50%的装夹时间,提高15%-25%的加工精度,显著降低废品率,从而为企业创造可观的经济效益。

二、精密夹具提升加工精度的机理分析

1. 刚性增强与振动抑制

精密夹具通过优化结构设计和材料选择,大幅提高了系统的整体刚性。高刚性夹具能够有效抵抗切削力引起的变形,保证加工过程中工件与刀具的相对位置稳定性。例如,采用高强度合金钢或复合材料制造的夹具本体,配合精密导向机构,可将振动幅度降低60%以上,从而显著提高表面加工质量。

2. 定位精度控制技术

现代精密夹具普遍采用三点定位原理,配合高精度定位销、V型块等元件,定位精度可达0.005mm以内。气动或液压辅助定位系统进一步消除了人为操作误差,通过压力传感器实时监控夹紧力,确保每次装夹的一致性。某些高端夹具还配备了温度补偿系统,抵消热变形对定位精度的影响。

3. 形位公差精确控制

精密夹具通过模块化设计,可以精确控制工件的平行度、垂直度、同轴度等形位公差。采用弹性变形补偿技术,在夹紧过程中自动调整受力分布,避免工件因夹紧力不当而产生微观变形。激光对中系统的应用使夹具安装精度达到微米级,为高精度加工提供了基础保障。

三、精密夹具提升加工效率的技术路径

1. 快速装夹技术革新

快速换模系统(QMS)使夹具更换时间从传统数小时缩短至几分钟,大幅提高了设备利用率。磁力夹具、真空吸盘等非接触式夹持技术,省去了传统机械夹紧的繁琐操作步骤,装夹效率提升40%以上。标准化夹具接口设计实现了不同工件间的快速切换,特别适合多品种、小批量生产模式。

2. 自动化与智能化集成

机器人辅助装夹系统实现了无人化操作,配合视觉定位系统,可自动识别工件位置并完成高精度定位。智能夹具内置力传感器和位移传感器,能实时监测夹紧状态并自动调整参数,减少了人工调试时间。物联网技术的应用使夹具状态可远程监控,提前预警潜在故障,降低非计划停机时间。

3. 多功能复合夹具设计

组合式夹具系统通过模块化组件快速重构,适应不同形状尺寸工件的加工需求,减少了专用夹具的开发周期和成本。多工位旋转夹具在一次装夹中完成多个面的加工,避免了重复定位误差,同时节省了工序间转运时间。车铣复合夹具支持多种加工工艺的集成,显著缩短了生产节拍。

四、典型应用场景与效益分析

1. 航空航天领域

在飞机结构件加工中,精密夹具确保了大型薄壁零件在高速切削过程中的稳定性。某航空制造企业采用自适应液压夹具后,钛合金框架零件的加工变形量从0.15mm降至0.03mm,同时加工时间缩短了25%。

2. 汽车制造领域

发动机缸体生产线使用高精度模块化夹具,实现了不同型号产品的快速切换。某知名汽车厂商引入智能夹具系统后,换型时间从8小时降至45分钟,年产能提升18%,质量缺陷率下降60%。

3. 精密模具加工

微细电极加工的夹具定位精度要求极高,采用纳米级调整机构的夹具系统,使模具加工精度稳定在±1μm以内,表面粗糙度Ra值达到0.05μm,大幅减少了后续抛光工序的工作量。

五、未来发展趋势与创新方向

随着新材料、新工艺的不断涌现,精密夹具技术正朝着以下几个方向发展:智能自感知夹具将集成更多传感器,实现加工过程的实时闭环控制;3D打印技术应用于夹具快速制造,缩短开发周期;仿生学原理设计的自适应夹具可自动匹配工件形状变化;数字孪生技术实现夹具性能的虚拟验证与优化。这些创新将进一步推动加工效率与精度的提升,为智能制造提供强有力的支撑。

六、结论

精密夹具作为连接机床与工件的关键媒介,其技术水平直接影响着整个制造系统的性能表现。通过持续优化夹具的刚性、精度和智能化程度,不仅可以显著提升加工质量和效率,还能降低生产成本,增强企业市场竞争力。未来,随着工业互联网和人工智能技术的深度融合,精密夹具必将迎来更加广阔的发展空间,为制造业转型升级注入新的动力。

阿里旺旺

阿里旺旺